دستورالعمل نحوه اجرای سیستم کنترل آماری فرآیند SPC

۱- هدف:

هدف از تدوین این دستورالعمل بیان نحوه اجرای سیستم کنترل آماری فرآیند (SPC) در شرکت — جهت نظارت و کنترل پیوسته درفرآیندهای تاثیر گذار بر روی مشخصه های ویژه محصولات، کاهش نوسانات فرآیند، کاهش ضایعات و دوباره کاریها میباشد.

۲- دامنه:

کلیه فرآیندها و محصولات تولیدی در صورت نیاز

۳- مسئولیت ها:

- بازرس کنترل کیفیت وظیفه اجرای کنترل آماری فرآیند را در مراحل مربوطه برعهده دارد.

- مدیرتولید وظیفه هماهنگی در اجرای اقدامات اصلاحی مربوطه را بر عهده دارد.

- مسئول کیفیت وظیفه نظارت بر اجرای اقدامات اصلاحی را در هر مرحله بر عهده دارد. و همچنین وظیفه اصلی در تهیه نمودارهای مبنا و نیز تغییر مدارک کنترلی در صورت لزوم را بر عهده دارد. و در ممیزی های دوره ای محصول و یا فرآیند از نتایج حاصل از اجرای سیستم کنترل آماری فرآیند استفاده می نماید.

- نماینده مدیریت وظیفه نظارت برتشکیل جلسات وحسن اجرایSPC را بر عهده دارد.

۴- واژگان و تعاریف:

- تغییرات ذاتی: آن دسته از تغییراتی هستند که جزء ذات فرآیند بوده و تحت کنترل ما نیستند. و معمولا برآیندی از تعداد زیادی از عوامل جزئی کم اهمیت می باشد. این دسته از عوامل اغلب غیر قابل کنترل و در طول زمان با ثبات و دارای توزیع با الگوی مکرر می باشند. تغییرات ذاتی را نمی توان از ذات فرآیند جدا کرده و شناسایی نمود.تأثیر این تغییرات بر فرآیند اندک بوده و بر اثر علل ذاتی یا عام (Common Cause) بوجود می آیند. در حالت کاملا مطلوب تنها باید علل عام در فرآیند حضور داشته باشند.

- تغییرات اکتسابی: آن دسته از تغییراتی هستند که بر اثر دلایل قابل شناسایی و محدود بوجود می آیند. مجموعه عواملی نظیر مواد اولیه، ماشین، نیروی انسانی و روش تولید در نهایت کیفیت خاصی را ایجاد می نمایند و با تغییر هر یک از آنها کیفیت جدیدی برای محصول حاصل میشود. این تغییرات تأثیر بسیاری بر محصول خروجی داشته و بر اثر علل خاص (Special Cause) بوجود میآیند. تاثیر این عوامل بر فرآیند همیشه یکنواخت نیست، یعنی اینکه وقتی پیش می آیند نحوه توزیع ارقام حاصل از فرآیند را تغییر می دهند. تا وقتی که علل خاص نوسانها، شناسایی و حذف نشوند، اثرشان بر فرآیند همچنان ادامه خواهد داشت و ستاده های حاصل از فرآیند بی ثبات خواهند بود. تغییراتی که براساس علل خاص در فرآیند بوجود می آیند، همیشه زیان آور نیستند، وقتی که زیان آور هستند می بایست شناسایی و حذف شوند و در صورت سود بخش بودن، می بایست شناسائی و به صورت جزء همیشگی فرآیند در آیند. هدف اصلی در(SPC) به حداقل رساندن این نوع تغییرات است.

- متغیرهای وصفی: آن دسته از متغیرهایی که به صورت قابل قبول یا غیر قابل قبول، OK،NOTOK و یا تعداد ضایعات بیان می شوند.

- متغیرهای کمی: آن دسته از متغیرهایی که به صورت یک عدد اندازه گیری می شوند. مانند: طول، وزن، قطر و…

- (MEASURMENT SYSTEM ANALYSIS) MSA: تجزیه و تحلیل سیستم های اندازهگیری که پیش نیاز اجرایSPC است.

- CP: شاخص قابلیت فرآیند نشان میدهد که فرآیند مورد نظر از شایستگی لازم برای تولید محصولات منطبق با نقشه برخوردار است یا خیر.

- CPK(قابلیت فرآیند با توجه به حدود نمودارهای کنترلی): این شاخص زمانی استفاده میشود که حدود بالا و پایین تلرانس نقشه معین باشد. این شاخص، برابر کوچکترین مقدارCPU یاCPL است.

- PPK(قابلیت فرآیند با توجه به حدود نمودارهای کنترلی): این شاخص برای تعیین توانایی فرآیندی جدید یا فرآیندی که بعد از مدتی توقف دوباره شروع به کار کرده است استفاده میشود. مفهومPPK دقیقاً مانندCPK است با این تفاوت که محاسبات آنها بر اساس مقدار واقعی انحراف معیار انجام میشود.

- CMK(قابلیت ماشین): ازاین شاخص زمانی استفاده میشود که قالب جدید یا ماشین جدیدی وارد کارخانه میشود و یا تعمیر اساسی روی یکی از دستگاهها صورت میگیرد.

۵- شرح اقدامات:

شرح فعالیتها:

- تشکیل تیم کاری

- تعیین مشخصههای مورد نظر جهت اجرایSPC

- تعریف سیستم اندازهگیری اثربخشی و کارائی پروژه در صورت امکان

- آموزشSPC

- تعیین نوع نمودار

- اجرایMSA

- توانا و پایدار کردن فرآیند

- جمع آوری دادهها برای تهیه نمودار

- ثبت وقایع تولید در حین نمونه برداری

- رسم نمودار و تعیین حدود کنترلی(ترجیحاً توسط نرم افزارMini Tab)

- برقرار کردن شرایط نمودار مبنا

- تعریف اقدام اصلاحی برای نمودار مبنا در صورت لزوم

- آیا نمودار اصلاح شده را میتوان به عنوان نمودار مبنا در نظر گرفت؟

- تعیینcp، CPK،PPK و CMK

- تعریف اقدام اصلاحی برای افزایشCPK درصورت لزوم

- تعیین پریود نمونهگیری

- تعیین پریود نمونهگیری تعیین پریود نمونهگیری

- تعریف اقدام اصلاحی در صورت لزوم

- ارزیابی اثربخشی و کارائی اجرای پروژه

- تحت کنترل داشتن فرآیند

- تدوین دستورالعملهای کنترل فرآیند برای قطعه/ ماشین

- ارزیابی دورهای

- بهبود قابلیت فرآیند

- کاهش ضایعات/ دوباره کاریها

- بایگانی

- تشکیل تیم کاری: در تمام مراحل اجرایspc کار تیمی باید در جریان باشد. تیمها باید نام، هویت و جلسات منظم و مستمر داشته باشند. پاسخگویی به روندها و اقدامات اصلاحی در طول اجرایSPC (در صورت لزوم) و افزایشCPK باید به صورت تیمی باشد. اعضای تیم کاریمی تواند شامل نماینده مدیریت،مدیر کیفیت، مدیر تولید و مسئول کنترل کیفیت باشد.

۲- تعیین مشخصه های مورد نظر جهت اجرای SPC

- مشتری پارامتر مورد نظر محصول را مشخص میکند.

- هزینه ضایع شدن محصولات بسیار بالا باشد و نیاز به یک روش هشدار دهنده می باشد.

- با توجه بهRPN های بالا درFMEA

- تجزیه و تحلیل دلایل بروز ضایعات و دوباره کاری در ایستگاههای کاری

- تجزیه و تحلیل برگشت کالا از مشتری و یا از ایستگاههای کاری(در صورت لزوم با استفاده از فنون آماری)

- بالا بودن هزینه های بازرسی

در انتخاب مشخصه های مناسب برای اجرای SPC باید موارد زیر را در نظر گرفت:

- مشخصه انتخاب شده مربوط به اقلام ورودی نباشد. اجرای SPC روی پارامترهای ورودی و یا خریداری شده ممکن نیست، زیرا هیچ تسلطی برفرآیند تولید این پارامترها نداریم.

- مشخصه انتخاب شده تا حد ممکن علت ایجاد مشکل باشد.

- مشخصه انتخاب شده ناشی از نوسانات تولید باشد. زمانی که مشکل مربوط به مواد اولیه یا طراحی نامناسب دستگاه باشد، اجرایSPC هیچ کمکی نمی نماید.

۳- تعریف سیستم اندازهگیری اثربخشی و کارائی پروژه در صورت امکان: برای اینکه کارایی و اثربخشی اجرای پروژه SPC درطول زمان نشان داده شود لازم است برای اندازهگیری آن در شروع کار شاخص هایی تعیین شود. این شاخص ها میتوانند درصد ضایعات، درصد دوباره کاریها، درصد توقف خط و … باشد.

E برای بالا بردن بهرهوری پروژه میتوان از سیستم پیشنهادات و نظام انگیزشی در قالب جلسات مدیران استفاده نمود.

۴- آموزشSPC: آموزشSPC باید در سه سطح مدیران، سرپرستان و پرسنل بخش کیفی و اپراتورها به صورت جداگانه انجام گیرد.

۵- تعیین نوع نمودار: با توجه به نوع مشخصه انتخاب شده، نوع نمودار کنترل فرآیند مشخص میشود.

۶- اجرایMSA: ابزارهای اندازهگیری باید دارای دقت و کارایی لازم برای اندازهگیریها باشند. صحت ابزار اندازهگیری با استفاده از دستورالعملMSA (WR-QA-026) باید تأیید شود.

۷- توانا و پایدار کردن فرآیند: پیش نیاز اجرایSPC تواناکردن و پایدارکردن فرآیند و حل مشکلات به وجود آمده از طریق چرخه دمینگ(PDCA) میباشد. نحوه اجرای این چرخه جهت توانا کردن فرآیند در دستورالعملPDCA آمده است.

Eشش قدم زیر را برای تواناسازی و تحت کنترل در آوردن فرآیند بردارید:

- برای ویژگی مورد بررسی با استفاده از ابزارهای تحلیلی نظیر نمودار علت و معلول، استخوان ماهی و …مهمترین علت اکتسابی را شناسایی کنید.

- ازطریق تیمSPC اقدام اصلاحی متناسب را تعیین و به صورت آزمایشی به اجرا گذارید.

- داده های فرآیند را مجدداً ثبت و تأثیر اقدامات خود را ارزیابی کنید.

- در صورت مثبت بودن نتیجه اقدامات اصلاحی موارد را جهت تثبیت و تصحیح کلیه مدارک مرتبط به مدیر کیفیت تحویل دهید.

- در صورت منفی بودن پاسخ و یا عدم کفایت اقدامات اصلاحی به قدم اول برگردید.

- پس از تحت کنترل در آمدن فرآیند و حذف علل و یا حتی المقدور کاهش اثر علل ذاتی به قدم اول برگشته ومجدداً تا تواناسازی فرآیند الگوریتم را تکرار نمائید.

۸- جمع آوری داده ها برای تهیه نمودار: بعد از تعیین نوع نمودار و اطمینان یافتن از صحت ابزار نسبت به جمع آوری دادهها و ثبت آنها درفرم نمونه گیری اولیه SPC برای مشخصه های کمی(FMQA059) ویا درفرم نمونه گیری اولیه SPC برای مشخصه های وصفی(FMQA060-66) اقدام میشود.

اندازه نمونهها باید به گونهای باشد که قضیه حد مرکزی صادق باشد. وجود حداقل ۱۰۰ نمونه برای مشخصههای کمی و ۱۰۰۰ نمونه برای مشخصههای کیفی الزامیست اما با توجه به اینکه ممکن است در مرحله اول نیاز به حذف بعضی نقاط شود بهتر است نمونه برداری از مشخصههای کمی ۱۵۰ عدد و برای مشخصههای کیفی ۱۵۰۰ عدد باشد.

رعایت نکات زیر در هنگام جمع آوری دادهها ضروریست:

الف – فاصله زمانی بین دو نمونهگیری زیاد نشود.

ب-در هربار نمونهگیری فقط یک نقطه ثبت شود.

ج- نمونهگیری برای رسم نمودار مبنا باید از حالت عادی فشرده تر باشد.

د- تاحد امکان بازرسی برای نمونه برداری بصورت ۱۰۰% باشد.

۹- ثبت وقایع تولید در حین نمونه برداری: اتفاقات روی داده در طول مدت تولید از قبیل: تغییرات مواد، اپراتور، شیفت و … باید درهنگام نمونهگیری ثبت شوند. این اطلاعات برای بررسی ارتباط بین متغیرهای فرآیند و عملکرد و کارایی آن مورد نیاز می باشد.

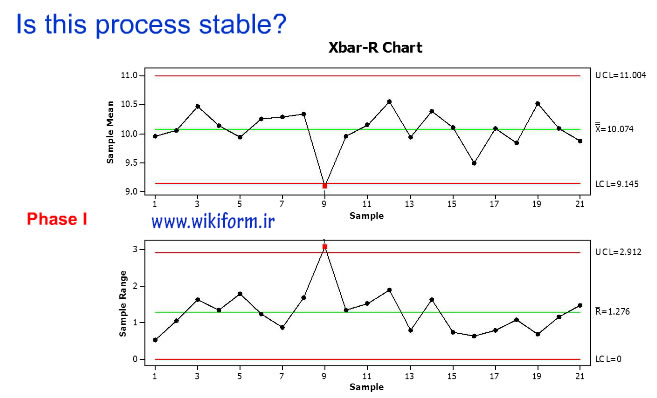

۱۰- رسم نمودار و تعیین حدود کنترلی: با استفاده از دادهها و فرمولهای تعیین شده و نوع نمودار اقدام به رسم نمودار کنترلی میگردد. ضمناً میتوان از برنامه کامپیوتریMini Tab نیز استفاده نمود.

الف- نمودارهای کنترلی وصفی:

I- نمودارP

این نمودار جهت کنترل نسبت اقلام ضایع(کنترل درصد خرابی) استفاده می شود.(نسبت تعداد ضایعات در یک نمونه n تایی(n می تواند متغیر باشد)). بدین ترتیب که یک نمونه nتایی میگیریم و درصد ضایعات را در آن محاسبه می کنیم. نحوه تشکیل نمودار P به صورت زیر است:

……