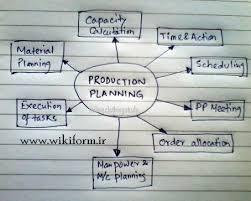

روش اجرایی برنامه ریزی و کنترل تولید

- هـدف :

انجام برنامه ریزی صحیح منابع (نیروی انسانی، تجهیزات تولیدی) جهت حصول اطمینان از انجام تعهدات

- دامنـه کاربرد :

کلیه محصولات شرکت

- مسئولیتها :

۳-۱- حسن اجراء : مدیر مهندسی صنایع

۳-۲- اقدام کنندگان :

- مدیر مهندسی صنایع : جهت انجام صحیح برنامه ریزی مطابق با روش و تائید و تصویب برنامه های تولیدی و برگزاری کمیته های مورد نیاز برنامه ریزی

- مدیریت عامل : جهت تصویب استاندارد های داخلی روش

- مدیر بازرگانی : جهت ارائه سفارشات فروش با توجه به سیاستهای فروش

- مدیر فنی مهندسی : جهت ارائه مدارک فنی محصولات

- مدیر تولید : جهت دریافت دستور کار کارگاه ها و ارائه گزارشات روزانه تولید

- مسئول برنامه ریزی و کنترل مواد : انجام برنامه ریزی قطعات نیمه ساخته و محصولات مطابق سفارشات دریافتی و صدور دستور کار کارگاه ها، کمک به تهیه استانداردهای داخلی، کنترل دستور کارهای صادر شده، ارائه گزارشات از نحوه اجرا برنامه ها

- سرپرست انبار : همکاری با مسئول برنامه ریزی درکنترل ورود و خروج اقلام تولیدی

۴- واژگان و تعاریـف :

ندارد .

- شـرح اقدامات :

روش برنامه ریزی به دلیل سفارشی ساز بودن محصولات شرکت، تولید طبق سفارش می باشد الزام این روش ساخت قطعات نیم ساخته و ارسال به انبار بوده به همین دلیل برنامه ریزی تولید به دو روش فشاری ( PUSH ) برای قطعات نیم ساخته و کششی ( PULL ) برای محصولات نهایی انجام می گردد.

۵-۱- استخراج محدودیتها

- دریافت تقویم کاری سالیانه از واحد اداری در ابتدای سال

- دریافت ظرفیت خطوط تولیدی از بخش مهندسی محصول

- اخذ BOM محصولات

۵-۲- برنامه ریزی تولید قطعات نیمه ساخته

برنامه ریزی در این بخش بصورت روزانه یا هفتگی و یا ماهیانه به توجه به برنامه ریزی مواد و قطعات مورد استفاده و همچنین جایگیری اقلام مذکور در انبار نیمه ساخته مطابق مراحل زیر صورت می پذیرد.

- استخراج تعداد تولید اقلام از فرم پیش بینی فروش (FMPL022 )

- تعیین میزان موجودی ایمنی جهت قطعات نیمه ساخته مطابق فرم (FMPL042 )

- استخراج تعداد مورد نیاز در هر ماه و استخراج نیاز ناخالص

- دریافت موجودی انبار

- کسر موجودی بدست آمده از نیاز ناخالص و استخراج نیاز خالص قطعات و مجموعه ها

- تهیه فرم برنامه ریزی و پیگیری دستور کار تولید (FMPL023 )

- تقسیم نیاز خالص به بازه های زمانی مشخص شده در همان ماه

- برنامه ریزی با توجه به توان تولید مطابق فرم دستور کار تولید (FMPL024 )

- استخراج نیاز مواد با توجه به برنامه های صادره

- کنترل وجود موجودی در انبار قبل از صدور برگه اجازه خروج مواد از انبار

- کنترل موجودی قطعات نیمه ساخته در انبار و درصورت پایین آمدن سطح موجودی انبار از سطح موجودی ایمنی، جبران موجودی توسط ارسال دستور کار فوری

- دریافت کاربرگ تولید (FMPR003 )تائید شده از تولید و کنترل برنامه صادر شده و مشخص کردن درصد پیشرفت برنامه

- دریافت یک نسخه از دستور کارهای تولید شده پیش از اتمام تولید

۵-۳- برنامه ریزی تولید محصولات

در این بخش برنامه ریزی محصولات مطابق با فرم سفارش محصول (FMPL026 ) دریافتی از واحد بازرگانی و اولویت سفارش می باشد.

- دریافت فرم سفارش محصول (FMPL026 ) تکمیل شده از واحد بازرگانی

- تهیه لیست ثبت و پیگیری سفارش محصول (FMPL027 ) در هنگام دریافت برگه سفارش محصول

- اولویت بندی سفارشات بر اساس تاریخ تحویل به مشتری و تحویل به انبار

- بررسی موجودی در انبار محصول

- تحلیل برنامه لازم تولیدی با توجه به ظرفیت آنها و تاریخ تحویل سفارشات

Eتاریخ تحویل با توجه به هماهنگی های انجام شده با واحد بازرگانی با روشهای شفاهی، استعلام و یا ایجاد تاریخ ثابت با توجه به نوع محصولات و توان کلی تولید در هر روز ، هفته یا ماه تعیین می گردد.

- بررسی برنامه ها و جابجایی نیازمندیها درصورت وجود سفارشات با تاریخ های جدید و امکان جابجایی زمان تولید سفارشات

- هماهنگی با واحد بازرگانی درصورت تغییر در زمان تحویل به دلیل عدم وجود ظرفیت در تولید روزانه

- استخراج اقلام مورد نیاز جهت هر سفارش از روی BOM محصولات

- کنترل موجودی قطعات در انبار جهت اجرای برنامه

- صدور فرم دستور کار تولید (FMPL024 )

- ارسال دستور کارها به واحد تولید به همراه فرم اجازه خروج از انبار (FMPL016 )

- دریافت یک نسخه از دستور کار پس از انجام تولید

- کنترل ورودیهای انبار محصول با سفارشات دریافت شده بصورت روزانه

۶- مستنـدات ذیربـط :

| – فرم اجازه خروج مواد از انبار | FMPL016 |

| – فرم پیش بین فروش | FMPL022 |

| – فرم برنامه ریزی و پیگیری دستورکار تولید | FMPL023 |

| – فرم دستور کار تولید | FMPL024 |

| – کاربرگ تولید | FMPR003 |

| – فرم سفارش محصول | FMPL026 |

| – فرم تعیین موجودی ایمنی محصولات / قطعات | FMPL042 |

| – لیست ثبت و پیگیری سفارش محصول | FMPL027 |

- توزیع نسخ :

- مهندسی صنایع

- تولید